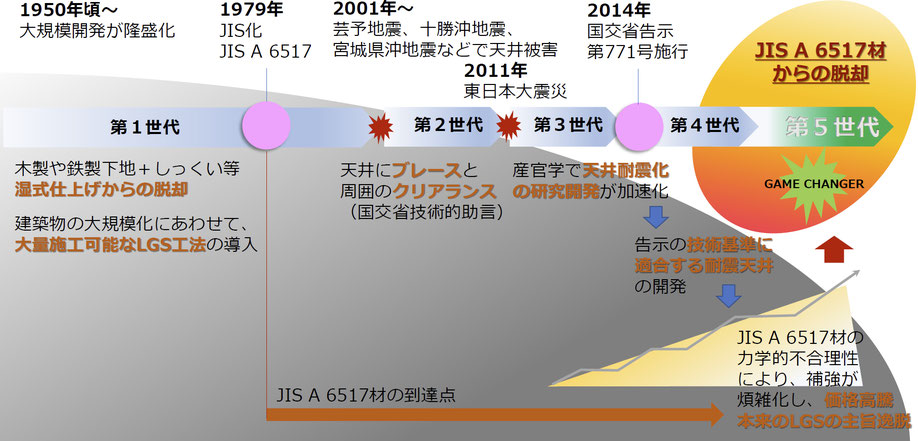

第1世代

日本の天井下地は、近代建築において旧来、木製の下地を大工が造り、そこに漆喰などで左官的に仕上げる工法から、1950年代以降、東京駅周辺を発端とする大規模開発物件が多数出件したことにより、大量の天井を旧来の工法よりも早く、かつ施工が容易で熟練大工でなくても施工できる軽量鉄骨下地(LGS)にとって代わっていきました。

欧米に端を発すこの工法は、まさに革命的に建築生産性向上に寄与し、一挙に全国へ展開されました。

そして1979年にLGSのJIS規格が制定され、弊社もいち早く認証を取得、このころはLGS業界をリードしていた老舗です。呉越同舟ではありませんが、業界全体の利益のために、現在の大手軽量鉄骨メーカーに、冷間曲げによる製造方法の技術指導も行ってきていました。

しかしながら、かつての湿式在来工法から施工性改善に着目して導入した技術ゆえに、耐震性確保のための技術検討はなされておらず、その後2000年ごろまでは、このJIS規格に定められた工法が全国で施工され続けたのです。

第2世代

2001年芸予地震、2003年十勝沖地震、2005年宮城県沖地震などで公共施設などの不特定多数が集まる施設において、地震による天井落下、それに伴う人災が相次いで発生しました。これを受け、国交省は各自治体に3報の“技術的助言”という通知を発し、LGS天井に対しブレースの設置と天井周囲のクリアランス設置を呼びかけます。このころより、LGSメーカー内にも“耐震天井”として各所の補強を行った商品が販売され始めましたが、ただ単に斜め部材を取り付けただけの天井なども多くみられ、十分に耐震性を検討した天井は普及したといえる状況ではありませんでした。

第3世代

2011年、東日本大震災では2000棟以上の天井落下被害と70名以上の負傷者が発生、そして5名の人命が失われてしまいました。これを受け、建設従事者、各メーカーはこぞって有効な耐震天井の開発・普及に邁進していきます。国や学会の基準が定められるのには何年かの慎重な検討が必要となるため、この時点では最低限人命を守れる天井、できるだけ地震で壊れない天井、など各社様々な提案がなされていきました。社会的な機運も高まり、施主や設計事務所の要求性能にも、天井に耐震性を求める記述が一般化していったのがこの時期です。

第4世代

2013年に日本建築学会より「天井等の非構造材の落下事故防止ガイドライン」が、2014年には国土交通省告示第771号が施行され、天井に求める耐震上の基準がようやく発せられました。最も普及していたLGS下地のボード天井を対象とした要求品質の明確化は、その後の耐震天井商品の開発を加速させ、第3世代の各社独自の解釈による“耐震天井”に加え、政令(告示)で定められた基準を満たす“特定天井”というジャンルが出来上がりました。ここでは、天井の強さを示す“耐力”だけでなく、地震時の揺れやすさに大きく影響する固さを示す“剛性”が重視され、これまでの天井検討をさらに深堀する内容となっていきました。

染野製作所では、第1世代の商材開発以降、JIS規格LGSでの“耐震天井”の開発に躊躇してきました。そもそも施工性重視の商材を、屋上屋を重ねるように補強し、部品をことさらに増やし、施工を難しくしていくことが、LGSのそもそもの本質に沿っていないと感じていたからです。「施工性が高く、だれもが容易に組み立てられるものでなければ、長く受け入れてもらえなくなるし、いざというときに性能を発揮しないことにつながる」と。

そして2012年、染野製作所は、その発想を共にする技術者と出会います。意気投合した両社は、当時の現行仕様であるJIS材とは異なる次世代の天井下地を作って普及させるべきだ、という旗印のもと、第5世代の天井開発に突き進んだのです。

第5世代

現行JISの耐震上の弱点を、40体にも及ぶ実大振動台実験であぶり出し、地震時の天井の反応を熟知し、そこから理想的な下地の在り方を一から議論し、商材を開発していきました。そしてたどり着いたのが、クリップを使用しない、部品点数が極めて少ない、T型断面をした、縦横で耐震性能差の出ないES天井下地でした。

さらに、吊りボルトや天井下地を経由したブレースの取り付けが、どうやっても不安定になり、耐力、剛性とも頭打ちであることから、直接ボード(仕上げ)面と躯体を直結するブレースシステムの採用に踏み切ります。その際、ブレース上部をスラブの下まで到達しないと施工できない工法では著しく施工性が悪くなるため、天井を施工する足場の高さからでも施工可能な工法を、パートナー会社(エヌパット社)と迅速に開発し、案件適用を実現しました。

これらの大胆な発想の転換は、これまでのLGS天井に比べ、圧倒的な性能差をもたらしました。強さ(耐力)がとても高いためブレース数が少なく(標準1対/30㎡程度)、硬さ(剛性)が圧倒的で天井の固有周期が0.1秒を切るという、LGSで実現不可能と思われた性能を実現したのです。また、耐震のためにデザインされた部材構成は、部品点数も少なく施工性も抜群で、熟練度によらず誰もが同じ性能を発揮させられる高い汎用性をもたらしたのです。これらはコスト合理性にも寄与します。当社はJIS材で耐震天井(特定天井)に比べ、50~65%のコストダウンを可能としたのです。

安くて早くて、抜群の性能。夢の耐震天井下地は、次世代、第5世代の天井と呼んで遜色のない性能と機能を実現したのです。